製造現場DX実現プラットフォーム「TULIP」を幅広く活用しているDMG森精機株式会社。導入当初は品質・製造部門の社内DXを中心に取り組んでいましたが、近年では物流部門での活用も定着し、社会課題の解決にも役立てています。

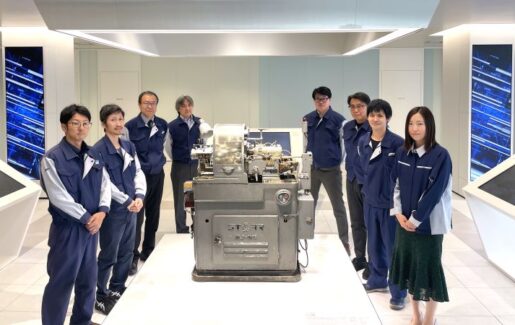

今回は、同社売買台帳部の大倉 廉様にお話を伺いました。

ポイント◦ 物流「2024年問題」対応への社会的要請

→ 荷待+荷役時間をTULIPアプリ活用で前年比30%削減

◦ 作業時間の記録・分析用アプリは自社で開発・改善

→ 製造現場のDX実現で培った開発・運用、データ活用等の社内知見を幅広い業務に展開可能

荷主として荷待・荷役時間削減に取り組む

2024年4月からトラックドライバーの時間外労働の960時間上限規制等が適用され、労働時間の短縮に伴い輸送能力も低下し物流に影響が出る可能性があります。一般に物流の「2024年問題」と呼ばれるこの社会的課題に対し、荷主であるDMG森精機は荷待・荷役時間の削減への取り組みを以前から進めていました。

現場作業のDXで用いたTULIPを物流問題の解決に活用

DMG森精機では製造現場・管理業務の改善にTULIPを幅広く活用してDXを実現しており、その知見を活かして物流の課題解決にトライすることを決めました。

実は従来から効率的な荷受作業のための計画・実施による成果は出ており、さらなる改善のために正確・迅速な実績把握と要因抽出が必要だったので、TULIPが最適と考えたのです。

具体的には次のような点が課題となっていました。

1.作業開始・終了時間を記入用紙に手書きで記載

2.計画との差異の要因確認は実績の集計後

1.作業開始・終了時間を記入用紙に手書きで記載

運送会社のドライバーの方に作業開始・終了時間を記載してもらっていましたが、作業後に記入されることもあるなど正確性が完全には担保できない状態でした。

集計にあたり改めて表計算ソフトなどに数字を打ち直す手間がかかりますし、そもそも書かれた数字が読み取れないこともありました。また、計画との差異理由の記入欄もあるのですが、時間の制約もありすべて記入されるわけではありませんでした。

2.計画との差異の要因確認は実績の集計後

集計が終わると、計画との差異を具体的に確認します。

理由が記載されていない場合や差異が大きな場合は運送会社に電話などでヒアリングを行い、原因を探っていきますが、運送会社からドライバーの方に確認しているうちにさらに日数が経過したり、結局、数日前のことで理由がはっきりしなかったり…。改善のための要因確認が徹底できないだけでなく、運送会社やドライバーの方にも負荷をかけてしまっていました。

別部門の既存アプリを活用し、実質1週間で現場に導入

これらをまとめてTULIPアプリで解決しようと開発を始めました。実際の開発は生産技術担当の者に割り振られましたが、冬期休暇などをはさみ実質1週間ほどとスピード感をもって現場に導入できました。すでに別部門で入退時間管理をTULIPで行っており、その部分を再活用できたことが大きかったですね。

T Projectから:コンポーザビリティについてTULIPは「Composable MES」(コンポーザブル製造実行システム)と呼ばれることもあるように「コンポーザビリティ」を概念として掲げています。製造業の「モジュール化」と考え方は近いかもしれません。

自社用のアプリを作る際に、これまでに開発したアプリやTULIPのライブラリにある既存のアプリを部品として用いることができるため非常に開発効率が高まります。

コンポーザブルなシステムとは

タブレットから時間も理由も簡単入力、集計まで自動化

アプリについては、忙しいドライバーの方に、説明をしなくともスムーズに使っていただけることを念頭に置いていました。

出荷作業を行う際に引取証の二次元コードをタブレットのカメラで読み取れば、あとは開始ボタンを押して時間に関する項目を選択・入力するだけ。終了時も同様です。予定との差異があった場合の選択項目も設けているので、理由を手書きしてもらう必要もなくなりました。

引取証の二次元コードをタブレットのカメラで読み込み登録開始

社内での日々の作業が30分から10分に。見える化で意識も向上

登録された時刻などのデータは、TULIP上で自動集計される仕組みにしました。これまで30分ほどかけていた転記や集計・分析は10分で完了。毎日のことですからとても助かっています。

また、集計データを製造現場から見える端末にも表示したことで時間への意識が高まり、製造要因による荷待時間がなくなったこともうれしい驚きでした。これまでもフィードバックは行っていたものの、TULIPによる「見える化」の威力は絶大でした。TULIP導入により、荷待と荷役時間の合計は前年比で30%削減できています。

今後は出荷作業の計画や予実管理までTULIPアプリで実現へ

出荷時間の記録と集計については問題なく運用できており、今後は出荷作業の計画、予定・実績の管理までTULIPアプリ上で行えるよう、機能を拡張していく予定です。

もうプロトタイプは完成しており、1・2か月もあれば運用開始できそうです。このように機能拡張を少しずつ行えるのもTULIPの魅力だと思います。

そして、今は伊賀事業所だけで使っているこの仕組みを他の事業所にも展開していくのがこれからの目標です。

※掲載内容は取材時のものです。