製造業の品質保証プロセスにおいて中心的な役割を果たす「検査成績表」は、納品先などに製品の品質を証明する重要な文書です。しかし、従来の紙ベースや表計算ソフトによる運用には多くの課題が存在し、効率性やデータの正確性に影響をおよぼしています。

この記事では、DXを実現するためのデジタル化を行うことで、こうした課題をどのように解決できるのかご紹介します。

ポイント◦ DXを見据えたデジタル化。後工程まで一気通貫でデータ管理し全体最適を実現

◦ 誤記入・捏造防止を手間なく実現

◦ 不具合時の検索や傾向管理などを容易に分析可能

まず、本記事で説明する検査成績表(検査成績書)・DX(デジタルトランスフォーメーション)とデジタル化についての概要です。

検査成績表とは製造業における検査成績表(検査成績書)は、製品が設計仕様や品質基準に適合していることを証明するための重要な文書です。

この表には、製品の検査結果、測定値、品質基準に対する適合状況などが記録されます。検査は製造プロセスの異なる段階で行われ、各段階での製品の品質を確認します。

検査成績表は社内の後工程への品質を担保し、納品先である顧客への信頼を高めるためにも重要で、品質管理の透明性、製品の信頼性を保証するために使われます。また、不具合があった場合の原因分析や改善策の検討にも役立ちます。

DXとデジタル化しばしば同義で使われる「DX」と「デジタル化」ですが、その核心には重要な違いが存在します。

デジタル化は、紙の文書をデジタルフォーマットに変換するなど、デジタル技術を用いた作業の効率化に焦点を当てたプロセスです。これは、既存の業務プロセスをデジタルツールで単に置き換えることを意味します。

一方、DXは単なる技術の導入を超え、テクノロジーを利用してビジネスモデルや組織文化、顧客体験を根本から再考し、革新することを含みます。これは組織全体の変革を目指し、市場での競争力を高め、新たな価値を創造する戦略的アプローチです。

デジタル化が「形式の改革」、DXは「機能とビジネスの根本的な改革」とも言えるでしょう。

検査成績表の作成と運用における具体的な課題

製造業における検査成績表の作成と管理には、以下のような複雑で時間を要するプロセスが関わります。

- さまざまな製造段階での検査データの収集

- 結果の正確な記録と報告

- 複数の関係者間でのデータ共有と承認

このプロセスにおいて、データの誤入力や捏造リスク、情報管理・活用が困難など、多くの課題が生じます。よく用いられる作成方法や入力方法ごとに課題を説明します。

課題:紙ベースでの検査成績表の場合

紙ベースの検査成績表では以下の問題を引き起こしやすいものです。

誤入力・捏造:

手書きによる誤入力は、どのように記録すべきかが明確に定められていても避けられません。個人の筆跡による違いや、数字の読み間違い、記録の不鮮明さなど、ヒューマンエラーが発生しやすい状況があります。特に、乱雑に書かれた文字を読み間違えることは頻発しているのではないでしょうか。

また、検査に合格するためにデータを捏造しても、見抜くことが難しいといえます。

紛失や破損のリスク:

紙文書は物理的なダメージや紛失のリスクがあり、これにより重要な品質記録が失われることがあります。

保管・保存と情報活用の問題:

紙ベースの文書は、長期間の保存や迅速な検索・アクセスが難しく、効率的な情報管理を妨げます。

課題:一般的な表計算ソフト等を用いた検査成績表の場合

デジタル化だということで、表計算ソフトや帳票電子化ソフト等を活用しても、単に紙からの置き換えで終わっているケースも多いのが現実です。

一貫性の欠如:

紙での管理と比べて記入場所の間違いなどは減らせる可能性が高いとはいえ、異なる担当者が異なるフォーマットでデータを入力するような問題があります。また、同一ファイルのバージョン違いが作られてしまうようなデータの不一致・矛盾のリスクは依然残ります。

例えば表計算ソフトを利用している場合、シートごとに微妙に入力セルが異なっていたり、トレーサビリティ番号ごとにファイルを生成する必要があったりするので、集計に非常に時間がかかってしまいます。

紙とソフトの二重管理:

表計算ソフトなどで作った検査成績表のフォーマットを印刷して手書きで入力し、その後表計算ソフト上で入力するような二重管理で現場負担が増えただけ、というケースもあります。

ここまで極端でなくとも、業務革新・意識改革がないまま形だけデジタルになっている業務に、思い当たる点はないでしょうか。

工程ごとの分断管理:

紙の置き換えという意識で進めるデジタル化では情報共有の仕組が整わず、工程ごとに作成された検査成績表の情報が孤立し、同じ測定を異なる部門で繰り返すような無駄が発生しがちです。

部門・チームだけのデジタル化で部分最適を進めることは、工場全体・全社での業務改革につながらないだけでなく、トータルコストを増やす結果になりかねません。

改善へのデータ活用は困難:

表計算ソフト等でのデジタル化により、紙での検査成績表よりは検索性は向上します。しかし、シートやブック毎、電子化した帳票毎に記録が残っているだけです。

継続的な傾向の管理や、問題が起こったときの類似製品の検査状況確認など、データを一元管理して時系列・製品軸などで分析し、検査を改善につなげる情報活用は難しいと言わざるをえません。

課題:計測機器からのデータ取込について

紙・ソフト類での課題と重なる点もありますが、計測機器からの連携が非常に重要となるため項目を設けて説明します。

アナログ計測機器利用時の問題:

値を読み取って手書き、あるいは表計算ソフトなどに入力する中で、当然読み取りミスや誤入力が発生します。

デジタル計測機器利用時の問題:

何らかのソフトを活用していれば、デジタル計測機器での測定結果を自在に取り込めると考えがちです。しかし、実はそう簡単ではありません。

測定結果をCSV形式などでパソコンへ自動取込しても、「表計算ソフトで作った検査成績表のこのセルに入れる」という動きをさせるには開発が必要です。複数の計測機器を使っていれば、それぞれ別のCSVファイルなどに結果が保存されますから、どの結果をどこに入れるか、その都度検討・開発・修正が必要になってしまいます。

結局、測定結果を人力で該当箇所にコピー&ペーストしているという話もよくあるようです。

課題解決のポイント

紙を電子に置き換えるだけではなく、デジタル化を通じて工場の全体最適化、さらにはプロセスチェーン全体の最適化を目指すのが真のDX(デジタルトランスフォーメーション)。そこを見据えることで、検査成績表に関わる多くの課題も必然的に克服できます。

正確性向上:

複数の計測機器を接続しても、思い通りの場所に自動でデータ取込が可能になります。同一業務に複数の計測機器を登録しておき、変更することも容易です。手順の変更などにも高いスキルを必要とせず、担当者自ら変更・改善を進めていけます。

アナログ計測機器の利用などで数値の手入力が必要な場合でも、検査結果を画像で残す、公差を自動で確認するなど条件を設定してポカヨケ・トレーサビリティー確保を行えます。

プロセス効率化・標準化:

結果を記録する各段階でチェックを行えますから、作業戻りを削減し、自工程完結を実現します。上記の通り正確性も担保されるため、形式的な上長確認は不要となります。

また、必要な個所に必要な情報が入力されていくので、記入欄を間違えるようなミスがなくなり、誰が行っても同じ手順で迷うことなく作業できます。これにより属人化しない業務フローを確立できます。

データは納品先まで一気通貫、プロセスチェーン全体で活用:

共有を前提に各工程での検査成績表が作成され、後工程では連携された情報を取り込めます。最終工程である納品先まで、一度取得したデータは一気通貫で活用される環境を実現できます。

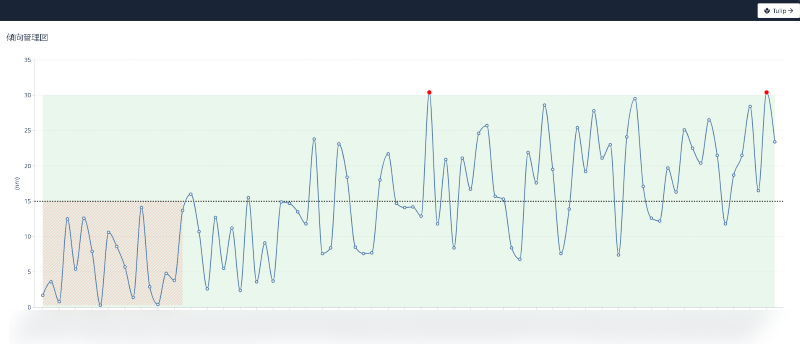

リアルタイム・時系列分析:

工場長などの管理者は、状況をリアルタイムで把握できます。さらに、検査結果は継続して一元管理されており、同一の検査項目での傾向確認、担当者毎・製品毎など様々な切り口での分析が可能。

これまで同様に検査成績表を作っていくだけで、改善につなげる分析への情報取得が自動的に行われていきます。全体最適化の観点からも、個々のプロセスやデータの価値を最大限に引き出す重要なステップです。

TULIPを用いた、DXを見据えた検査成績表活用(サンプル)

実際に、製造現場DX実現プラットフォーム「TULIP」を用いて検査成績表のサンプルを作成しましたのでご参考になれば幸いです。

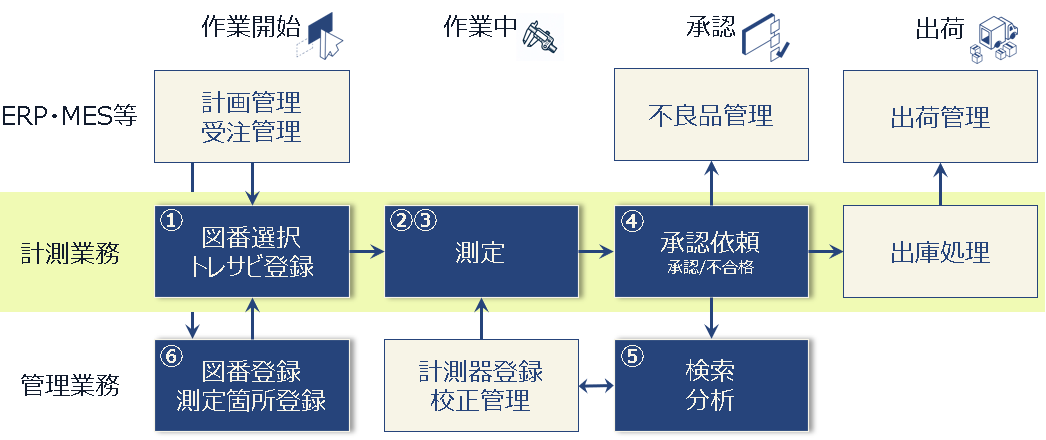

検査成績表作成・利用フロー例

検査成績表作成・利用フロー(例)。紺色のボックス部をTULIPアプリとしてご紹介しています。 自社のフローに合わせたTULIP活用が可能です。

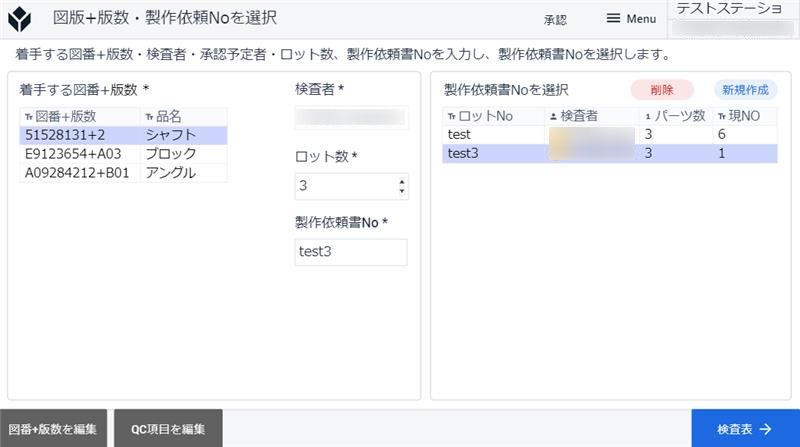

1.図番選択・トレサビ登録

アプリ画面左側に設定済みの図番・版数などが表示されています。検査を行う図番、検査者を選択し、ロット数等を入力して検査表画面に進みます。

図番選択TULIP画面

2.・3.測定

測定結果は計測機器から自動で入力される

設定済みのQC項目が表示されるので、手順に沿って測定していきます。測定器からの結果は自動でTULIPアプリに取り込んで記録されます。測定結果が公差の範囲内か、自動的に計算して項目ごとに合否を判断することも可能です。

計測機器もあらかじめ登録でき、測定時に選択可能

複数の計測器がある場合、使用する計測器を指定する設定も行えます。

これにより測定器ごとの測定履歴を確認することも可能になります。

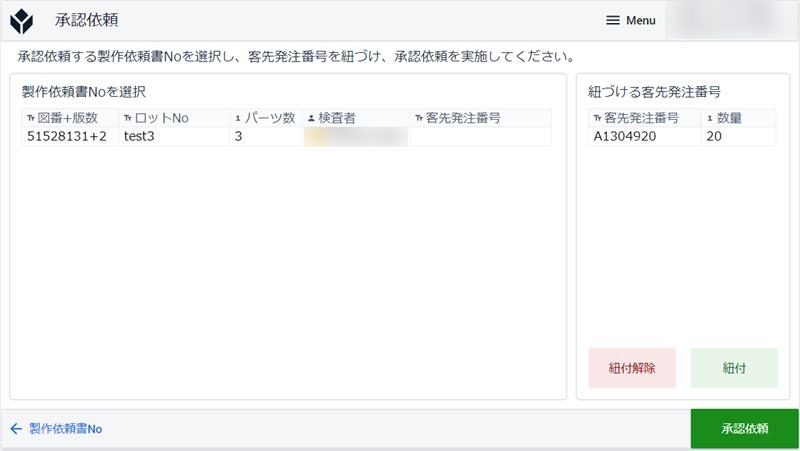

4.承認依頼

承認などの社内ワークフローもTULIPアプリ化可能

検査完了後に、上長への承認依頼を行うなど社内のワークフローもアプリ上で実現できます。

ただし、TULIPアプリ化により記入ミス・計算違いといったヒューマンエラーはなくなりますので、単純なダブルチェックは不要となり、承認という手順自体をなくす業務変革も可能です。

5.検索・分析

TULIP上でチャート(グラフ)作成して可視化も容易

作成したデータはまとめて保管され、不具合時の検索や傾向管理などの分析も容易に。紙の検査表や表計算ソフトのファイルをひとつひとつ確かめるような無駄な作業は不要となります。

また、検査結果は検査成績表に一括出力することもできますので、測定から検査成績表作成までの工数を大幅に削減できます。

6.図番登録・測定(QC)項目登録

図番や測定項目の登録・修正にも柔軟に対応

検査成績表の項目・フォーマットは様々ですが、図番などの設定項目や検査内容なども自由に作成・変更・追加が可能です。ロット検査や全数検査やロット検査の際の抜き取り率設定なども行えます。

今回ご紹介したTULIPアプリはあくまでも一例。自社の業務にあったアプリ化を行い、DXを推進していけるのがTULIPの強みと言えます。