製造現場DXプラットフォーム「TULIP」は、外部のシステムや工作機械・測定機器などとの連携にも強みがあります。

今回は、株式会社OSKの提供する生産管理システム「生産革新 Fu-jin SMILE V」や各種センサー技術と、TULIPとを連携することで生産現場の効率化を実現した上野製作所様の事例をご紹介します。

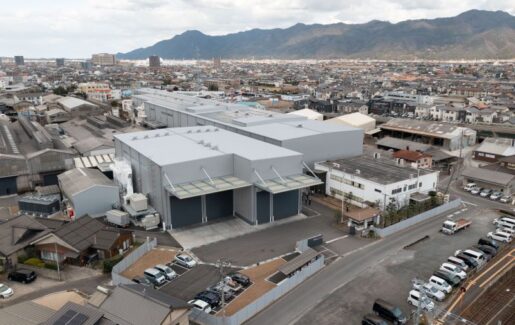

1953年の創業以来、合成樹脂の成形加工・機械加工をはじめ、精密金型設計・制作、メカ組立などの製造業務に携わってきた株式会社上野製作所。特にプラスチック製品に関しては高度な技術と数多くの実績を有しています。

近年は生産管理システムも活用して効率化を進めている中、製造現場とシステム面との連携で課題が見えてきていました。

これまでの課題

- システムがあっても現場に届く生産予定データは出力した「紙」

- 実数確認は製造が終わってからカウントして「紙」に記入

- 担当者が生産実績を生産管理システムに手入力。実績把握に1日のずれ

上野製作所では、生産管理システム「生産革新 Fu-jin」の活用により生産予定の管理は非常に効率化されていたものの、その情報を製造現場に届ける際にはシステム導入前と同様に紙が用いられており、現場では1日の最後に当日生産した実数を数えてその用紙に記入していました。

そして現場から集まった用紙をシステムに入力、約1日遅れでやっと生産実績を把握できるという状況。「リアルタイムで情報を把握できれば、現場で何かあっても迅速に対応できるのに…」と頭を悩ませていました。

TULIPによる解決と効果

- 当日の生産予定データと生産実績(進捗状況)をTULIPでいつでも確認

- 生産実績(完了実績)データは、自動で生産管理システムに登録

- 生産設備の稼働状況や生産実績をグラフ化し、分析に活用

TULIPは、製造現場での各種工程のデジタル化とともに基幹システムなど既存の仕組みと接続し、すべてのデータをリアルタイムで連携・把握できる「プラットフォーム」です。

今回の連携イメージは下図のようになります。

生産革新 Fu-jin SMILE VとTULIPの連携でデータは双方でリアルタイムに把握可能に

リアルタイムで連携する生産実績は、データとして蓄積することで業務の分析と改善に活用することもできます。グラフとして可視化すれば、一目で経過や現場の「今」を把握することも可能。実際に上野製作所で活用しているTULIPアプリのサンプルがこちらです。

生産状況や予実管理を一目で把握

上野製作所では今後も製造現場におけるDXの試みを推進していくとのこと。歴史ある企業の先進的な取り組みはこれからも続いていきます。

株式会社上野製作所ウェブサイト:https://www.uenoseisakusho.co.jp/

※内容・記載の部署等は取材時のものです。

※SMILE Vは、株式会社OSKの登録商標または商標です。

製販一気通貫型生産管理システム「生産革新 Fu-jin SMILE V」の詳細はこちらからご覧ください。

https://www.kk-osk.co.jp/products/smile_v_industry/fujin.html